Kachlová kamna s otiskem ruční práce

Technika výroby tlačených kachlů do sádrových forem se pro svoji pracnost dnes už skoro nepoužívá. Kamnářství v Chodouni však navázalo na tradici lidového řemesla a vyrábí kachle podobně, jako to dělali staří hrnčíři.

Výroba kachlových kamen v Chodouni má dlouholetou tradici. Ačkoliv fungovala již před rokem 1989 jako přidružená výroba JZD Hrouda, její novodobá historie se začala psát z kraje devadesátých let, kdy ji koupili dva společníci Milan Smutný a Bohumil Krejčí. Hned začali pracovat na zdokonalení receptury hlíny i forem na kachle a postupem času začala dílna zaměstnávat i další členy obou rodin. Velkým přínosem pak byla především práce zetě pana Smutného – akademického malíře Martina Kadlece. Právě on dokázal vytvořit spoustu krásných nových forem, ať už podle vlastních návrhů, nebo podle úlomků starých kachlů. V minulém roce však rodinu zasáhla jeho smrt, a tak jeho podíl na fungování firmy musela převzít Eva Kadlecová, jeho žena. Spolu s ní se na chodu firmy podílejí ještě dva společníci, kteří se starají především o technické aspekty výroby a stavby kamen.

Na návštěvě v dílně

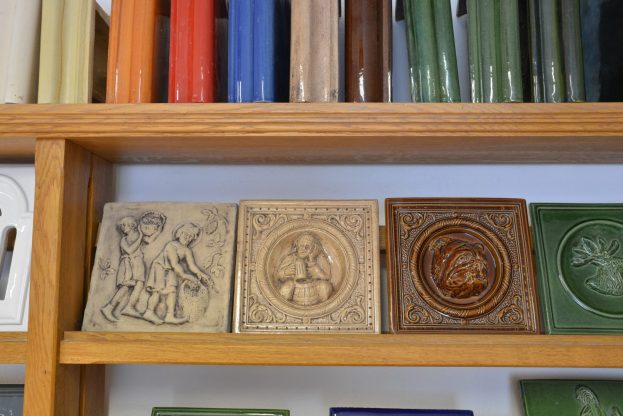

Při vstupu do vzorkovny kamnářství nás vítá usměvavá Eva Kadlecová. Zatímco obdivuji různobarevné kachle, římsy a další keramická díla, která zdobí stěny i dubové police po obvodu místnosti, z dílny je slyšet pracovní ruch. Vzápětí se přesouváme do prašnější části provozu, kde kamna vznikají. Když mi Eva Kadlecová popisuje tajemství výroby jejich keramiky a provádí mě při tom všemi prostory, připadám si trochu jako v sochařském ateliéru a nestačím žasnout nad šikovností zdejších zaměstnanců. Hromada beztvaré hlíny se pod jejich rukama mění v hladké barevné kachle. Ale abychom to vzali od začátku. Od hlíny ke kamnům vede dlouhá cesta plná pečlivé ruční práce a dřiny.

Sázka na lidové řemeslo

Základní surovinou je keramická hlína, kterou v Chodouni podle vlastní receptury zpracovávají a doplňují lupkem – ostřivem, který zajišťuje žáruvzdornost keramiky. Hlíně pak dávají podobu sádrové formy, do níž se kousek po kousku ručně vmačkává. Na rubové straně každého kachle se ještě vytvoří záda a pak se i s formou nechá schnout.

Na vlastní oči sleduji, s jakou pečlivostí řemeslníci kachle ručně modelují a naplněné formy rovnají do rozměrných regálů. Do druhého dne hlína ztvrdne a nepatrně zmenší svůj objem, takže ji lze z formy bez poškození vyklopit. Tím ale časově náročná fáze schnutí teprve začíná. Všechny kachle je pak třeba rozložit a zatížit, aby se při sušení nedeformovaly a nepraskaly. Za stálé teploty a vlhkosti vzduchu pak vysychají téměř dva týdny, během nichž je potřeba je otočit a znovu zatížit. Před prvním výpalem, tzv. přežahem se ještě musí kachle přebrousit, aby se odstranily ostré hrany. Teprve pak se vyskládají do pecí, v nichž teplota při výpalu vzroste až na 1 060 °C.

Na vypálenou keramiku se poté nanáší ještě glazura a čeká ji ještě jeden výpal. Ten už dá kachlům jejich finální podobu. Ačkoliv se v současných pecích topí elektřinou, nikoli dřevem, základní princip výroby je stejný, jako v minulých staletích.

Mistr kamnář

V této fázi jsou hotovy všechny díly stavebnice, ale postavit z nich funkční kamna je úkol hodný zkušeného kamnáře. „Často kamna stavíme především tradičním způsobem podle zásad lidového řemesla, na hlínu, jak se stavělo dřív. Teplý vzduch je vedený vyzdívkou, kachle se ohřejí a teplo pak vydávají po dlouhou dobu. Hodně lidí ale touží po relaxaci a chtějí se dívat do ohně, tam se pak používají krbové vložky a kamna se staví jiným způsobem. Kachle pak fungují spíše jako obklad,“ vysvětluje Eva Kadlecová.

Text: Veronika Cerhová

Foto: Veronika Cerhová a Vladimír Hájek